8 κρίσιμα ζητήματα παραγωγής που μαστίζουν τους κατασκευαστές πλακών αφρού PVC και πώς να τα διορθώσετε

2025-10-27

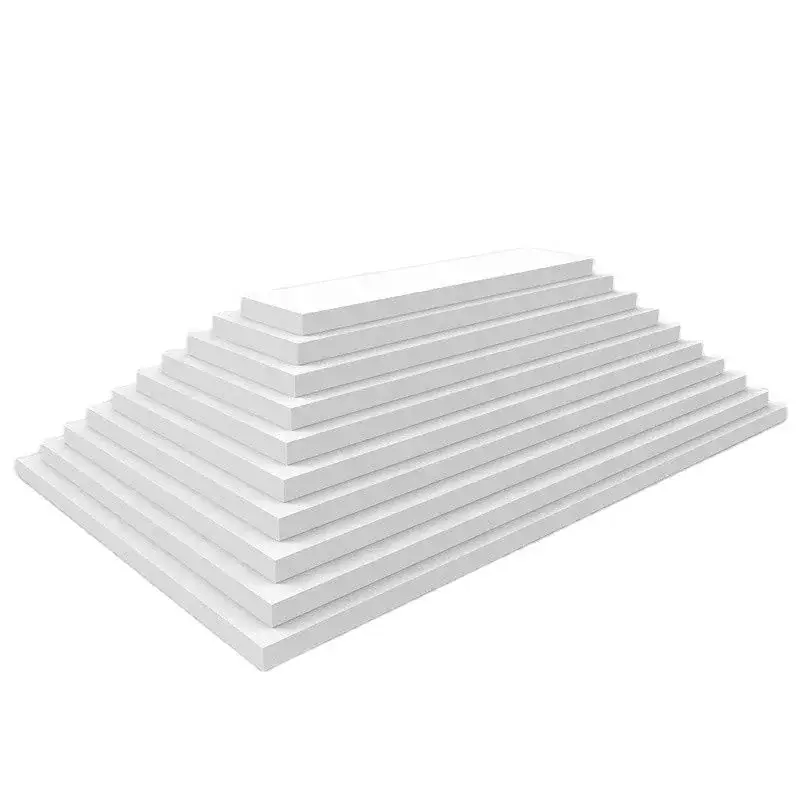

Πλάκες από αφρό PVC—γνωστές παγκοσμίως ως σανίδες Celuka ή σανίδες Andy—είναι η ραχοκοκαλιά των βιομηχανιών που κυμαίνονται από διαφημιστικές πινακίδες και οθόνες λιανικής έως την κατασκευή και κατασκευή επίπλων. Επαινούνται για την ασυναγώνιστη αντοχή τους σε διαλύτες, τη μακροπρόθεσμη ανθεκτικότητα και τις επιβραδυντικές φλόγες ιδιότητές τους, αυτές οι ευέλικτες σανίδες παραμένουν κορυφαία επιλογή για τις επιχειρήσεις σε όλο τον κόσμο. Ωστόσο, για τους κατασκευαστές, τα εμπόδια παραγωγής συχνά βρίσκονται μεταξύ των πρώτων υλών και των τελικών προϊόντων υψηλής ποιότητας.

Από επιφανειακά ελαττώματα που καταστρέφουν την αισθητική έως δομικά ελαττώματα που θέτουν σε κίνδυνο την απόδοση,Πλάκα από αφρό PVCη παραγωγή είναι γεμάτη με κοινά αλλά δαπανηρά ζητήματα. Σε αυτόν τον αποκλειστικό οδηγό, αναλύουμε τα 8 πιο πιεστικά προβλήματα που αντιμετωπίζουν οι κατασκευαστές, τις κρυφές βαθύτερες αιτίες τους και τις δραστικές λύσεις για την ενίσχυση της απόδοσης, τη μείωση των απορριμμάτων και την ανύψωση της ποιότητας των προϊόντων.

I. Αποτυχίες φόρμουλας: Όταν οι πρώτες ύλες δεν παίζουν καλά

Η βάση μιας άψογης σανίδας από αφρώδες PVC βρίσκεται στη φόρμουλα της. Οι αναντιστοιχίες ή τα πρόσθετα χαμηλής ποιότητας συχνά προκαλούν καταστροφή πριν καν ξεκινήσει η παραγωγή.

1. Θέματα σταθερότητας: Κιτρίνισμα & Ευθραυστότητα

Το πρόβλημα: Οι σανίδες σας ξεφεύγουν από τη γραμμή με μια θαμπή κίτρινη απόχρωση και σπάνε ή κουμπώνουν εύκολα—μείζονες κόκκινες σημαίες για πελάτες που απαιτούν ανθεκτικότητα.

Γιατί συμβαίνει: Είτε αμελείτε τους σταθεροποιητές θερμότητας (οι παραλλαγές ασβεστίου-ψευδαργύρου ή αλατιού μολύβδου λειτουργούν καλύτερα) είτε ανεβάζετε τη θερμοκρασία επεξεργασίας πολύ ψηλά. Όταν τα μόρια PVC διασπώνται υπό τη θερμότητα, η σταθερότητα πέφτει κατακόρυφα, αφήνοντας τις σανίδες εύθραυστες και αποχρωματισμένες.

Γρήγορη επιδιόρθωση: Αυξήστε τη δόση του σταθεροποιητή κατά 5-10% (πρώτα οι παρτίδες δοκιμής!) και μειώστε τις θερμοκρασίες επεξεργασίας κατά 10-15°C για να διατηρήσετε τη μοριακή δομή.

2. Ασθενής ισχύς τήξης: Μεγάλες, ανομοιόμορφες φυσαλίδες

Το πρόβλημα: Οι κυψέλες αφρού είναι μεγάλου μεγέθους, τεντωμένες σε διατομές και η σανίδα σας φαίνεται «σπογγώδης» (χωρίς αναπήδηση όταν πιέζεται στον μεσαίο κύλινδρο).

Γιατί συμβαίνει: Χρησιμοποιείτε λάθος ρυθμιστή αφρισμού (οι επιλογές που βασίζονται στο ACR είναι βιομηχανικά πρότυπα) ή τον συνδυάζετε με έναν ασυμβίβαστο παράγοντα αφρισμού (όπως ο παράγοντας αφρού AC). Εάν ο ρυθμιστής δεν μπορεί να ενισχύσει το τήγμα, οι φυσαλίδες διαστέλλονται ανεξέλεγκτα.

Γρήγορη επιδιόρθωση: Αλλάξτε με έναν ρυθμιστή αφρισμού υψηλού ιξώδους και προσαρμόστε τη δόση του αφριστικού παράγοντα ώστε να ταιριάζει με τον ρυθμό αποσύνθεσής του—στοχεύστε σε αναλογία ρυθμιστή προς αφριστικό παράγοντα 1:3 για ισορροπημένα αποτελέσματα.

3. Ανισορροπία λίπανσης: κολλώδη καλούπια & ογκώδεις επιφάνειες

Τα λιπαντικά είναι οι αφανείς ήρωες της ομαλής παραγωγής - η πολύ μικρή ή η υπερβολική ποσότητα απορρίπτει τα πάντα.

Τύπος λιπαντικού όταν χρησιμοποιείτε πολύ λίγο όταν χρησιμοποιείτε πάρα πολύ Η επιδιόρθωση

Ο εξωτερικός εξωθητήρας (Paraffin/PE Wax) Ζώνη 5 υπερθερμαίνεται, η πολλαπλή καίγεται και οι σανίδες δημιουργούν μεσαίες φυσαλίδες/κίτρινες κηλίδες. Οι επιφάνειες είναι τραχιές και το ξεκαλούπωμα είναι εφιάλτης. Το λευκό "bloom" σχηματίζεται σε καλούπια και σανίδες. τυχαίες γρατσουνιές/κηρώδεις κηλίδες «περιφέρονται» στις επιφάνειες. Προσθέστε 0,2-0,5% περισσότερο κερί για 不足 ή μειώστε κατά 0,3-0,6% και καθαρίστε καλά τα καλούπια για να διορθώσετε την περίσσεια.

Το εσωτερικό (στεατικό οξύ) τήγμα ρέει άνισα - οι σανίδες είναι παχιές στη μέση, λεπτές στις άκρες και υποπλαστικοποιημένες. Το Melt είναι πολύ ολισθηρό. πολλαπλές αιχμές θερμοκρασίας, καταστρέφοντας τη δομή των φυσαλίδων. Αυξήστε τη δόση κατά 0,1-0,3% για τις λεπτές άκρες ή μειώστε κατά 0,2-0,4% για να κρυώσετε την πολλαπλή.

4. Κακή διασπορά: Κοκκώδεις, τραχιές επιφάνειες

Το πρόβλημα: Οι σανίδες έχουν υφή σαν γυαλόχαρτο—τα υλικά πλήρωσης (όπως το ανθρακικό ασβέστιο) ή τα πρόσθετα συγκεντρώνονται μεταξύ τους, δεν απλώνονται ομοιόμορφα.

Γιατί συμβαίνει: Οι θερμοκρασίες επεξεργασίας είναι πολύ χαμηλές (το τήγμα είναι πολύ πηχτό για να αναμιχθεί σωστά), το τμήμα διασποράς της βίδας εξώθησης είναι κακώς σχεδιασμένο ή υπερφορτώνετε πρόσθετα (π.χ. τροποποιητές κρούσης).

Γρήγορη επιδιόρθωση: Αυξήστε τις θερμοκρασίες κατά 8-12°C για να αραιώσετε το τήγμα, αναβαθμίστε σε βίδα με μεγαλύτερο τμήμα διασποράς ή μειώστε τη δόση του πρόσθετου κατά 10-15% για να αποφύγετε την υπερφόρτωση.

II. Ατυχίες διαδικασίας: Όταν οι παράμετροι πάνε στραβά

Ακόμη και η καλύτερη φόρμουλα αποτυγχάνει εάν η γραμμή παραγωγής σας δεν έχει βαθμονομηθεί σωστά. Αυτά τα ζητήματα που σχετίζονται με τη διαδικασία είναι οι κύριοι ένοχοι πίσω από την ασυνεπή ποιότητα.

1. Temperature Chaos: A Domino Effect of Defects

Το πρόβλημα: Μια αλλαγή θερμοκρασίας οδηγεί σε μια σειρά προβλημάτων—κιτρίνισμα, μεγάλες φυσαλίδες, εύθραυστες σανίδες και κοκκώδεις επιφάνειες ταυτόχρονα.

Γιατί συμβαίνει: Οι υψηλές θερμοκρασίες δεν υποβαθμίζουν απλώς το PVC - εξατμίζουν τα εξωτερικά λιπαντικά (προκαλώντας "ξηρά" σημεία), εξασθενούν την αντοχή του τήγματος (φυσαλίδες έξω) και μειώνουν τη δύναμη διάτμησης (τα πληρωτικά συσσωρεύονται). Είναι μια τέλεια καταιγίδα παραγωγής.

Γρήγορη επιδιόρθωση: Υιοθετήστε μια ρύθμιση "βαθμιζόμενης θερμοκρασίας"—κατεβάστε τη Ζώνη 5 κατά 10°C, διατηρήστε την πολλαπλή 5°C πιο κρύα από τον εξωθητή και χρησιμοποιήστε έναν ψηφιακό θερμοστάτη για να αποφύγετε διακυμάνσεις.

2. Στρεβλές σανίδες: Στρεβλά προϊόντα που δεν πωλούνται

Το πρόβλημα: Οι σανίδες κάμπτονται κατά μήκος ή κατά μήκος της κατεύθυνσης εξώθησης - δεν θα είναι επίπεδες, καθιστώντας τις άχρηστες για οθόνες ή έπιπλα.

Γιατί συμβαίνει: Το λιώσιμο ρέει άνισα (η ταχύτητα πρόσφυσης είναι ακανόνιστη ή η λίπανση είναι ανισορροπημένη) ή το σύστημα ψύξης σας είναι κηλιδωτό (το ψυγείο τριών κυλίνδρων έχει ζώνες θερμής/κρύας). Ανώμαλη συρρίκνωση = στρέβλωση.

Γρήγορη επιδιόρθωση: Σταθεροποιήστε την ταχύτητα πρόσφυσης με κίνηση μεταβλητής συχνότητας και ρυθμίστε τη ροή του νερού ψύξης για να εξασφαλίσετε ομοιόμορφη θερμοκρασία στους τρεις κυλίνδρους (στοχεύστε 25-30°C).

3. Ασυνέπεια πάχους: Πολύ παχύ, πολύ λεπτό, πολύ αναξιόπιστο

Το πρόβλημα: Οι σανίδες χάνουν τις ανοχές πάχους (±0,2mm είναι στάνταρ)—ορισμένες περιοχές είναι ογκώδεις, άλλες λεπτές σαν χαρτί.

Γιατί συμβαίνει: Τα κενά στα χείλη της μήτρας δεν έχουν ρυθμιστεί σωστά, οι περιοριστές ροής δεν ευθυγραμμίζονται, η λίπανση είναι απενεργοποιημένη ή οι θερμοκρασίες της μήτρας ποικίλλουν (άκρη έναντι κέντρου).

Γρήγορη επιδιόρθωση: Χρησιμοποιήστε ένα μετρητή πάχους λέιζερ για να βαθμονομήσετε τα κενά των χειλιών της μήτρας, να ευθυγραμμίσετε εκ νέου τους περιοριστές ροής, να εξισορροπήσετε τις αναλογίες λιπαντικού και να ρυθμίσετε τις θερμοκρασίες της μήτρας εντός 3°C σε όλες τις ζώνες.

4. Επιφανειακές ραβδώσεις: Άσχημες γραμμές που καταστρέφουν την αισθητική

Το πρόβλημα: Οι μακριές, λεπτές γραμμές εκτείνονται κάθετα προς την κατεύθυνση της εξώθησης - διακόπτες συμφωνίας για εφαρμογές υψηλής τεχνολογίας, όπως διαφημιστικά πάνελ ή διακοσμητικά έπιπλα.

Γιατί συμβαίνει: Ο ρυθμιστής αφρού είναι πολύ παχύρρευστος (το τήγμα σέρνεται μέσω της μήτρας), οι θερμοκρασίες εξωθητή/μήτρας είναι πολύ χαμηλές (τα μη λιωμένα σωματίδια τεντώνονται) ή η ταχύτητα έλξης είναι πολύ γρήγορη (το λιώσιμο δεν μπορεί να συμβαδίσει).

Γρήγορη επιδιόρθωση: Μεταβείτε σε ρυθμιστή αφρισμού χαμηλού ιξώδους, αυξήστε τη θερμοκρασία της μήτρας κατά 10°C και μειώστε την ταχύτητα πρόσφυσης κατά 5-8% για να αφήσετε το τήγμα να σχηματιστεί ομαλά.

Τελικές συμβουλές για τους κατασκευαστές

Πλάκα από αφρό PVCΗ επιτυχία της παραγωγής συνοψίζεται σε τρεις πυλώνες:

1. Ακρίβεια φόρμουλας: Δοκιμάστε αυστηρά τις αναλογίες σταθεροποιητή-λιπαντικού-ρυθμιστή—μην κόβετε ποτέ την ποιότητα των προσθέτων.

2. Έλεγχος διαδικασίας: Επενδύστε σε ψηφιακές οθόνες θερμοκρασίας και μετρητές λέιζερ για να αποφύγετε τις εικασίες.

3. Συντήρηση εξοπλισμού: Καθαρίστε τα καλούπια κάθε εβδομάδα, επιθεωρήστε τις βίδες κάθε μήνα και βαθμονομήστε τα συστήματα ψύξης ανά τρίμηνο.

Αντιμετωπίζοντας αυτά τα ζητήματα κατά μέτωπο, θα μειώσετε τα ποσοστά ελαττωμάτων, θα βελτιώσετε την ικανοποίηση των πελατών και θα παραμείνετε μπροστά στην ανταγωνιστική αγορά σανίδων αφρού PVC. Είστε έτοιμοι να βελτιστοποιήσετε τη γραμμή σας; Ξεκινήστε με μια δοκιμή μικρής παρτίδας των γρήγορων επιδιορθώσεων μας—θα δείτε αποτελέσματα σε μόλις μία σειρά παραγωγής!